Nel processo di trattamento delle superfici, il pretrattamento è una fase cruciale per ottenere una finitura di alta qualità, sia dal punto di vista estetico sia funzionale. Preparare adeguatamente le superfici prima dell'applicazione di vernici o rivestimenti è fondamentale per rimuovere impurità, residui e contaminanti che potrebbero compromettere il risultato finale. Il pretrattamento non solo assicura una resa estetica impeccabile, ma migliora anche la durabilità e la resistenza del prodotto finito.

Perché il pretrattamento è essenziale per ottenere una finitura di qualità?

Il pretrattamento è una fase critica che

influisce in modo determinante sulla qualità e la durabilità della finitura superficiale di un prodotto. In molti settori, dove i materiali devono affrontare condizioni estreme, un pretrattamento accurato diventa imprescindibile per garantire una protezione efficace. Superfici non trattate o mal preparate possono essere soggette a fenomeni di corrosione, degrado estetico e cedimento prematuro del rivestimento, con un conseguente aumento dei costi di manutenzione e sostituzione.

Un pretrattamento efficace prepara la superficie rimuovendo ogni tipo di impurità, come oli, grassi, residui e polvere, che possono compromettere l'adesione del rivestimento che verrà applicato nelle fasi successive. Tale processo è quindi cruciale non solo per evitare difetti estetici, come bolle, crepe e sfaldature nella finitura, ma anche per migliorare le performance funzionali e la durabilità del prodotto. Ad esempio, una superficie ben pretrattata resiste meglio agli agenti chimici, alla corrosione, all'invecchiamento atmosferico, alle abrasioni e agli stress meccanici, garantendo così una protezione a lungo termine.

Inoltre, nel contesto di un mercato globale sempre più competitivo, l'adozione di un pretrattamento di qualità consente alle aziende di ridurre i costi operativi e legati ad una eventuale rilavorazione dei pezzi, i difetti di produzione nonché di minimizzare i rifiuti, aumentando così l'efficienza e la produttività complessiva.

I diversi tipi di pretrattamento

Esistono diversi metodi di pretrattamento, ciascuno studiato per rispondere alle specifiche esigenze dei materiali da trattare e al tipo di rivestimento che sarà applicato successivamente. La scelta della tecnica di pretrattamento adeguata dipende dal tipo di superficie (metallo, plastica, vetro, ecc.) e dalle condizioni ambientali a cui il prodotto finito sarà esposto. Ognuno di questi processi di pretrattamento offre vantaggi specifici e deve essere scelto in base alle esigenze del progetto e ai requisiti del prodotto finito. Che si tratti di migliorare la protezione contro la corrosione o di garantire un'adesione perfetta del rivestimento, un corretto pretrattamento è essenziale per garantire la qualità complessiva della produzione.

Si distinguono principalmente due tipologie di pretrattamento:

Pretrattamento meccanico: Include processi fisici che modificano o preparano la superficie attraverso l'azione meccanica. Fra questi troviamo:

- Granigliatura: Si utilizza un getto di graniglia o altro materiale abrasivo per rimuovere ossidi, vernici vecchie o impurità dalla superficie.

- Spazzolatura: Si usa una spazzola metallica per pulire e levigare la superficie.

- Lucidatura: Utilizzata per rendere la superficie più liscia e omogenea.

Pretrattamento chimico: Implica l'utilizzo di soluzioni chimiche per preparare la superficie, migliorandone l'adesione per i successivi trattamenti. Alcuni esempi includono:

-

Sgrassaggio: Questo processo serve a eliminare oli, grassi, polveri e altri contaminanti dalla superficie. È una fase preliminare fondamentale, in quanto eventuali residui superficiali potrebbero impedire la corretta adesione della vernice o del rivestimento, compromettendo la qualità del prodotto finito.

- Decapaggio: Trattamento chimico che rimuove ossidi e impurità dai metalli utilizzando acidi forti per pulire la superficie.

- Fosfatazione: Un processo chimico che crea uno strato di fosfato sulla superficie del metallo che migliora l'adesione del rivestimento successivo, come la vernice, e fornisce una protezione anticorrosiva.

Le tecnologie di pretrattamento proposte da Verona Impianti

Sono disponibili sul mercato diverse tipologie di sistemi per il pretrattamento dei pezzi metallici. La scelta della tecnologia più adatta dipende da vari fattori legati alle specifiche necessità produttive, al grado di automazione del processo e alle caratteristiche dei manufatti da trattare.

Grazie a una solida esperienza nel settore, Verona Impianti 2002 offre una gamma di soluzioni progettate per rispondere a ogni esigenza specifica.

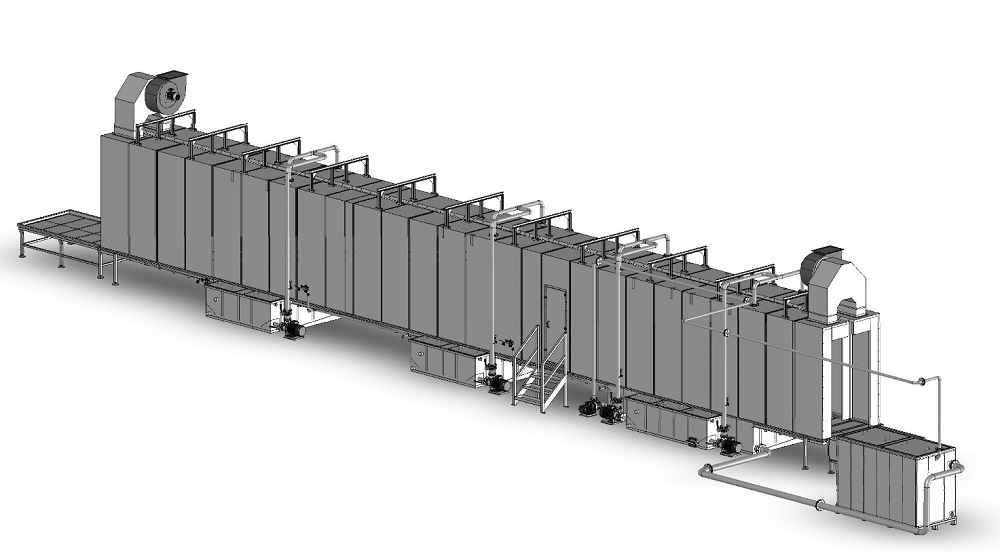

Tunnel di pretrattamento

Il tunnel di pretrattamento, comunemente chiamato anche tunnel di lavaggio o di sgrassaggio, rappresenta una soluzione ideale per preparare i manufatti alle fasi successive di lavorazione, in particolare la verniciatura.

Verona Impianti 2002 progetta, costruisce e installa tunnel di pretrattamento adatti a qualsiasi tipo di materiale metallico, come ferro, acciaio e alluminio.

Tali tunnel di pretrattamento sono costituiti da più stadi, progettati specificamente per garantire superfici perfettamente pulite e pronte per la verniciatura a polvere o a liquido. Ogni impianto viene personalizzato in base alle esigenze del cliente, con un'attenta configurazione del numero di stadi e della tipologia di trattamento desiderata per i vari pezzi, oltre che una particolare attenzione all’efficienza energetica, alle performance in termini di affidabilità, alla riduzione degli sprechi di energia e acqua.

Cabine di lavaggio

Verona Impianti 2002 realizza anche cabine di lavaggio, ossia box all'interno dei quali i pezzi vengono puliti manualmente per garantire un'ottimale adesione della vernice nelle fasi successive. Una volta inserito il componente nella cabina, l'operatore può procedere al lavaggio utilizzando una soluzione detergente, applicata tramite idropulitrice.

Le cabine di lavaggio si distinguono per la loro semplicità d'uso e la facilità di manutenzione. Sono particolarmente adatte a contesti in cui è necessario contenere i costi di investimento, non essendoci elevate esigenze produttive, oppure quando i componenti da pulire sono di grandi dimensioni, rendendo impraticabile il lavaggio in un tunnel di pretrattamento chimico tradizionale a spruzzo.

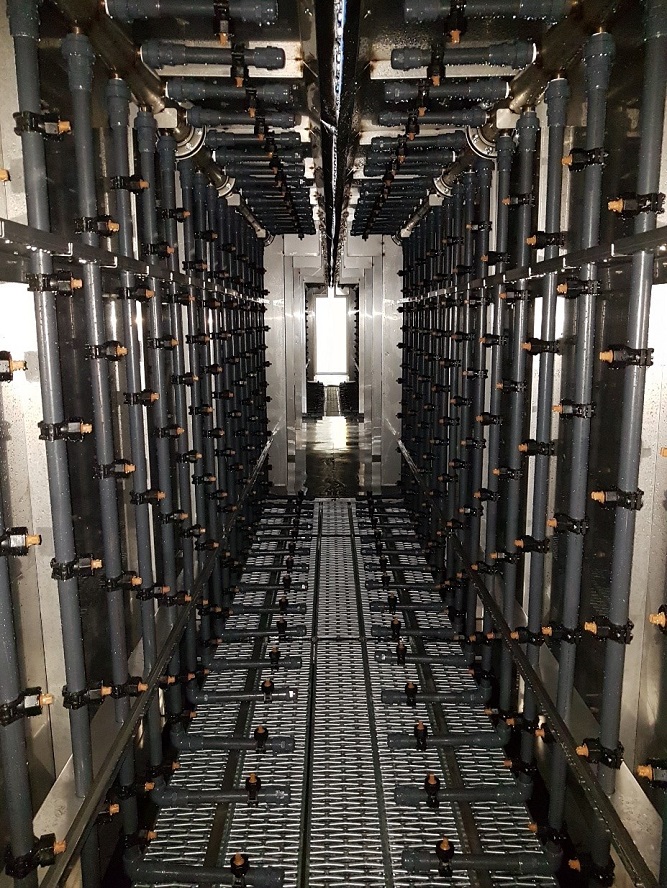

Camera di lavaggio

Le camere di lavaggio progettate e costruite da Verona Impianti rappresentano un'evoluzione avanzata rispetto alle cabine di lavaggio, offrendo un processo di pulizia dei componenti prima della verniciatura a polvere o a liquido altamente automatizzato. All'interno delle camere, i pezzi vengono avvolti da getti d'acqua generati da ugelli posizionati lateralmente, in alto e in basso, garantendo una pulizia uniforme ed efficace. Un’opzione aggiuntiva prevede il movimento oscillatorio dei componenti, studiato per potenziare ulteriormente l’azione pulente.

Le camere di lavaggio possono operare fino a tre stadi distinti, a seconda del livello di finitura richiesto. Un tipico ciclo di trattamento inizia con una fase di fosfosgrassaggio, seguita da un primo risciacquo con acqua di rete e infine un secondo risciacquo con acqua di rete. Un sistema basculante convoglia la soluzione spruzzata verso la vasca di raccolta, da cui viene ricircolata agli ugelli, ottimizzando il consumo d’acqua. Le camere di lavaggio di Verona Impianti sono progettate per minimizzare il travaso della soluzione o dell’acqua tra le varie fasi, migliorando la qualità del lavaggio e allungando gli intervalli tra le sostituzioni del bagno, garantendo un processo più efficiente e sostenibile.

Verona Impianti: il tuo partner per i sistemi di pretrattamento alla verniciatura

Verona Impianti 2002 è specializzata nella progettazione e produzione di tunnel di pretrattamento, camere e cabine di lavaggio su misura, pensati per rispondere alle specifiche esigenze di ogni cliente. Grazie alla nostra esperienza pluriennale, realizziamo impianti innovativi e altamente performanti, capaci di gestire in modo ottimale ogni fase del pretrattamento, assicurando risultati di altissima qualità.

I nostri sistemi di pretrattamento sono progettati per garantire massima efficienza e affidabilità. Che si tratti di metalli, plastiche o altri materiali, ogni impianto è progettato per assicurare la preparazione ottimale delle superfici, garantendo una perfetta adesione del rivestimento e una maggiore durabilità del prodotto finito.

Oltre alla progettazione degli impianti, Verona Impianti offre un servizio completo che va dalla consulenza iniziale fino alla messa in opera e all’assistenza post-vendita assicurando che ogni progetto rispetti gli standard più elevati di qualità e sostenibilità.

Grazie ai nostri impianti di pretrattamento, possiamo garantire che ogni fase del processo sia eseguita con precisione e in modo efficiente, riducendo al minimo gli sprechi e massimizzando i risultati. Se vuoi ottenere una finitura di qualità superiore e migliorare l'efficienza della tua produzione, Verona Impianti è il partner ideale a cui affidarsi.

Per scoprire come possiamo migliorare i tuoi processi di trattamento delle superfici, contattaci

oggi stesso!